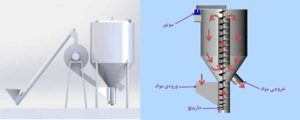

میکسر عمودی (vertical mixer)

اين نوع میکسر، دارای مارپیچ عمودی است که در وسط مخزن اصلی میکسر قرار دارد. مواد ازپایین وارد شده و از طریق این مارپیچ به بالا کشیده می شوند. سپس این مواد از بالای مخلوط کن به پایین (بر اساس نیروی جاذبه زمین) و روی مواد قبلی ریخته می شوند. این امر سبب چرخش مواد و مخلوط شدن تدریجی آنها می گردد. میکسرعمودی در مقایسه با میکسر افقی از قابلیت کمتری برای تولید خوراک طیور و آبزیان برخوردار است. مدت زمان مورد نیاز برای ایجاد میکس یکنواخت، 5 برابر بیشتر از میکسر های افقی است.

عملکرد میکسر های عمودی به چه شکل است؟

میکسرهای عمودی در واقع نوعی ماشین آلات صنعتی به شمار می آیند و در کارخانه های تهیه ی غذای طیور و آبزیان و دام ها قابل استفاده هستند و به علت استفاده از این دستگاه ها در صنعت، میکسرهای عمودی بسیار کم مصرف هستند. میکسرهای عمودی صنعتی امروزه در مدل ها و سایزهای مختلفی تولید می شوند و هر مدل از آن ها خصوصیات ظاهری مختلفی دارد، اما بیشترین میزان تفاوت در انواع این میکسرها، تفاوت در گنجایش مخزن آن ها می باشد. درون مخزن تمام میکسرهای عمودی یک تیغه ی حلزونی شکل قرار گرفته است و این تیغه با سرعت بیست متر بر ثانیه حرکت می کند و جنس این تیغه از آلیاژ فولاد و مس می باشد و بسیار مقاوم و محکم و در عین حال برنده است. عملکرد میکسر های عمودی به توان موتور این دستگاه ها بستگی دارد و هر چه توان موتور این دستگاه ها بالاتر باشد میکسر قدرت بالاتری در برش زدن مواد غذایی جامد و در نهایت خرد کردن آن ها خواهد داشت.

میکسر عمودی تشکیل شده از:

1- مارپیچ بالابرنده یا حلزونی (Helix )

2-مخزن فلزی

3-الکتروموتور چرخاننده مارپیچ

مزایای میکسر های عمودی

1-ساختار بسیار ساده

2-سرمایه گذاری اولیه پایین

3-راندمان بالا

معایب میکسرهای عمودی

1-مصرف انرژی زیاد (راندمان کم)

2-زمان میکس طولانی

3-عدم یکنواختی مناسب

دلایل میکس ناقص در میکسر عمودی

-نوع طراحی میکسر که از میکس کامل جلوگیری می کند.

-طراحی میکسر بر اساس حرکت آهسته

-زمان ناکافی میکس

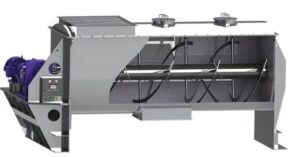

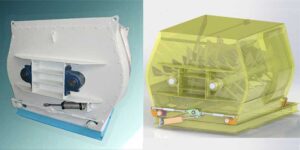

ميکسر افقی (Horizontal mixer )

این میکسر دارای محور افقی است که روی این محور (روتور) تعدادی پدال یا ریبون تعبیه شده است. در اثر چرخش این محور و حرکت پدالها یا ریبون ها، مواد در میکسر از یک طرف به طرف دیگر بصورت رفت و برگشت منتقل و مخلوط مي شوند.

عملکرد میکسرهای افقی به چه شکل است؟

دستگاه میکسر افقی از یک میکسر افقی تشکیل شده است ، و شافت با یک عنصر همزن در مرکز میکسر افقی نصب شده است. شافت مرکزی توسط یک چرخ دنده فلزی هدایت می شود که از طریق زنجیر یا درایو کمربند به موتور محرک وصل می شود. علاوه بر این ،شافت موتور محرک توسط دستگاه کاهنده دنده کاهش می یابد. تیغه مواد را از یک انتهای میکسر به طرف دیگر منتقل می کند و هنگام تغذیه می پیچد. این میکسرها معمولاً از همان عمل تیغه میکسر برای تخلیه محصول مخلوط شده از پایین استفاده می کنند. میکسرهای افقی مناسب ترین میکسرها برای مخلوط کردن حداکثر 8٪ مایع در مخلوط خشک هستند ، بنابراین اگر می خواهید چندین جیره غذایی از یک دستگاه چرخ خوراک تهیه کنید ، می توانید تطبیق پذیری بیشتری را تهیه کنید. چربی و ملاس ترجیحا قبل از افزودن به مواد اولیه موجود در میکسر گرم می شوند و باید به عنوان آخرین ماده اضافه شوند. از آنجا که میکسر افقی سریعتر از میکسر عمودی است ، می تواند در مقایسه با یک نوع مخلوط کردن در میکسر عمودی به 2 یا 3 نوع میکس همزمان برسد.

انواع میکسرهای افقی

الف- میکسر پدالی Paddle mixer

ب- میکسر ریبونی (نوار حلزونی) Ribbon mixer..

در تقسیم بندی دیگر، میکسرهای افقی را بر اساس تعداد محور چرخش به دو گروه تقسیم می کنند:

الف- تک محوره (single shaft)

ب- دو محوره (double shaft)

بنظر می رسد نوع دو محوره راندمان بهتری داشته باشد.

الف – میکسر پدالی

در این نوع میکسر روی محور چرخشی (روتور) بازو یا صفحاتی در فواصل معین تعبیه شده که به حالت زاویه دار به محور چرخشی متصل است. در نوک بازوها پدالهای فلزی متصل است.با حرکت محور چرخشی بازو و پدال به حرکت درآمده و مواد بصورت چرخشی با یکدیگر مخلوط مي شوند.

ب- میکسرهای افقی ریبونی

در این میکسر روی محور چرخشی (روتور) دو یا چند نوار مارپیچ (ریبون) متصل است. باحرکت محور چرخشی، ریبون مواد را از یک طرف به طرف دیگر میکسر منتقل نموده و می چرخاند.بدین ترتیب مواد مخلوط می شوند. مواد کم کم به میکسر عمودی وارد شده و زمان زیادی تلف می شود.

مزایای میکسرهای افقی:

1-راندمان انرژی بالا

2-زمان کوتاه میکس و افزایش راندمان

3-افزایش یکنواختی مخلوط

4-امکان اضافه نمودن مقادیر کم مصرف مواد به میکسر

معایب میکسر های افقی:

1- نیاز به سرمایه گذاری اولیه بالا

2- بالابودن هزینه های نگهداری

دلایل میکس ناقص در میکسرهای افقی :

- نوع طراحی میکسر که اختلاط کامل ایجاد نمی کند.

- حرکت آهسته میکسر

- پر کردن بیش از اندازه میکسر و عدم اختلاط لایه های فوقانی خوراک

- نوع ریبون که موجب حرکت اجزای خوراکی به عقب، جلو و داخل میکسر نمی شود.

- وجود فاصله زیاد بین پدال و دیواره میکسر (پدال ها ساییده شده و باید تنظیم شود)

- ایجاد شرایط الکترواستاتيك

دلایل تفکیک مواد:

دلیل عمده برای تفکیک اجزای خوراک در میکسر عبارتند از :

– سقوط آزاد ذرات جدا شده در حین اختلاط

– کم شدن فشار هوا

– حرکت و لرزش دستگاه یا تجهیزات

– ایجاد شرایط الکترواستاتیک

– زمان ناکافی میکس